کاربید تنگستن: خواص، کاربردها، ساخت

اخبار صنعت-آشنایی با ترکیب و خواص کاربید تنگستن

کاربید تنگستن یک ترکیب متراکم و متالوئیدی است که از پیوند شیمیایی قسمتهای مساوی تنگستن و اتمهای کربن تشکیل میشود. در ابتدایی ترین شکل آن، به صورت پودر خاکستری ریز وجود دارد، اما بیشتر در حالت "سیمانی" استفاده می شود. این فرآیند شامل تف جوشی پودر با چسب فلزی - معمولاً کبالت یا نیکل - برای ایجاد ماده ای است که دارای سختی و پایداری حرارتی فوق العاده ای است. این ترکیب که در محاوره به عنوان "الماس صنعتی" شناخته می شود، تقریباً دو برابر فولاد سفت تر و به طور قابل توجهی چگال تر از تیتانیوم یا چدن استاندارد است.

خواص فیزیکی این ماده آن را در محیط هایی که دارای اصطکاک و حرارت زیاد هستند ضروری می سازد. دارای مدول یانگ تقریباً 450 تا 650 گیگا پاسکال است که به آن اجازه می دهد در برابر تغییر شکل تحت فشار شدید مقاومت کند. علاوه بر این، ضریب انبساط حرارتی آن به طور قابلتوجهی پایین است و ثبات ابعادی را در زمانی که ابزار به دمای عملیاتی بالا میرسند تضمین میکند. این ترکیب از ویژگی ها تضمین می کند که اجزای ساخته شده از این آلیاژ یکپارچگی ساختاری خود را بسیار طولانی تر از همتایان فولادی با سرعت بالا حفظ می کنند.

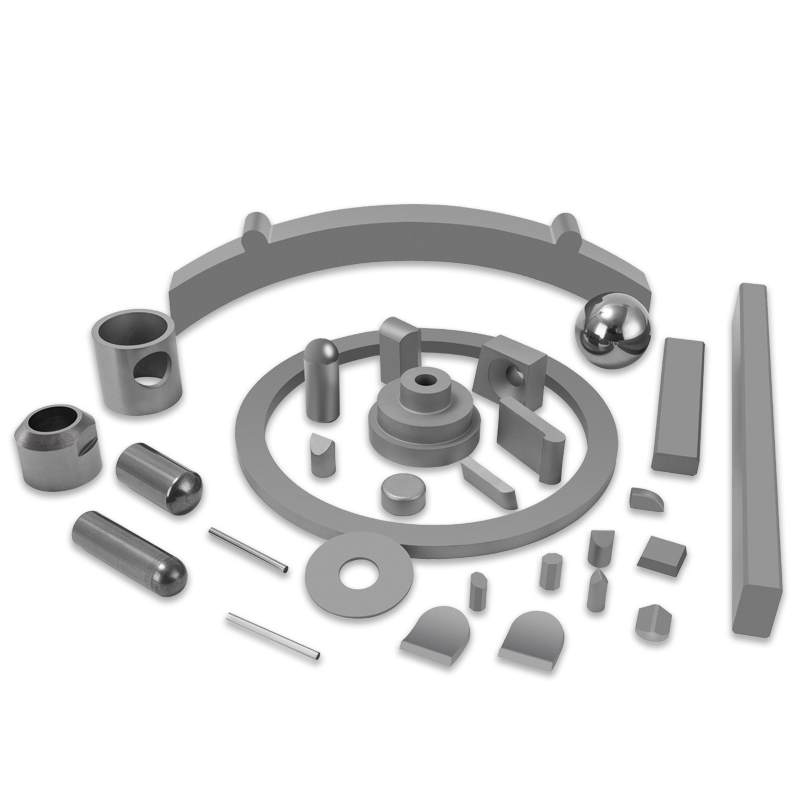

کاربردها و تغییرات رایج صنعتی

تطبیق پذیری کاربید تنگستن تغییرات به آن اجازه می دهد تا برای کارهای مکانیکی خاص طراحی شود. با تنظیم اندازه دانه ذرات کاربید و درصد چسب فلزی، سازندگان می توانند چقرمگی یا مقاومت در برابر سایش را در اولویت قرار دهند. به عنوان مثال، مقدار بالاتر کبالت مقاومت در برابر ضربه را افزایش میدهد که برای متههای استخراج حیاتی است، در حالی که محتوای بایندر کمتر سختی را برای درجهای برش دقیق به حداکثر میرساند.

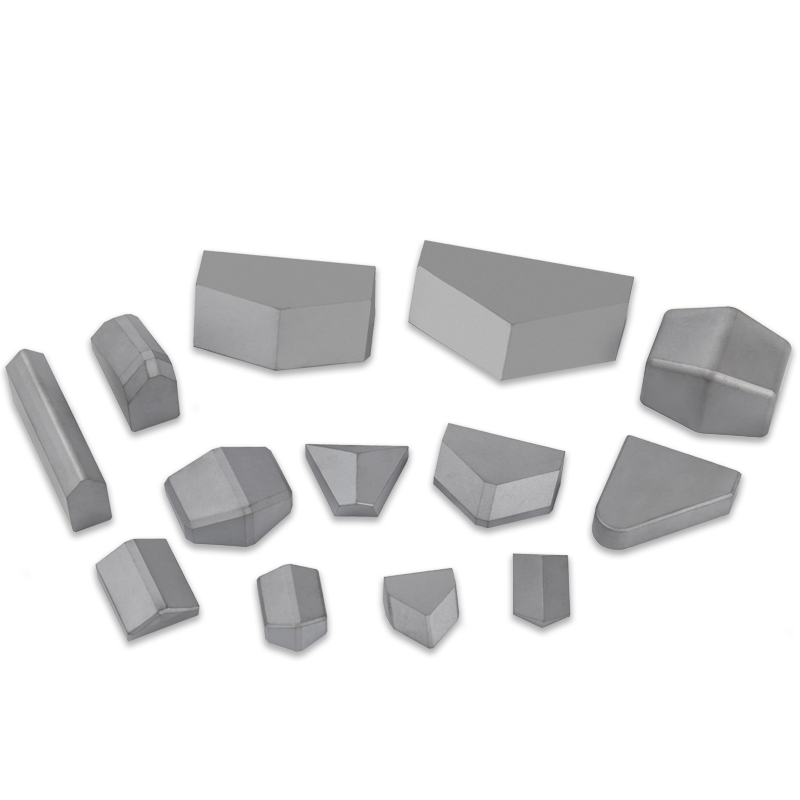

- فلزکاری و فرزکاری: به طور گسترده در تولید آسیاب های انتهایی، ماشین های تراش و مته ها برای ماشینکاری آلیاژهای سخت استفاده می شود.

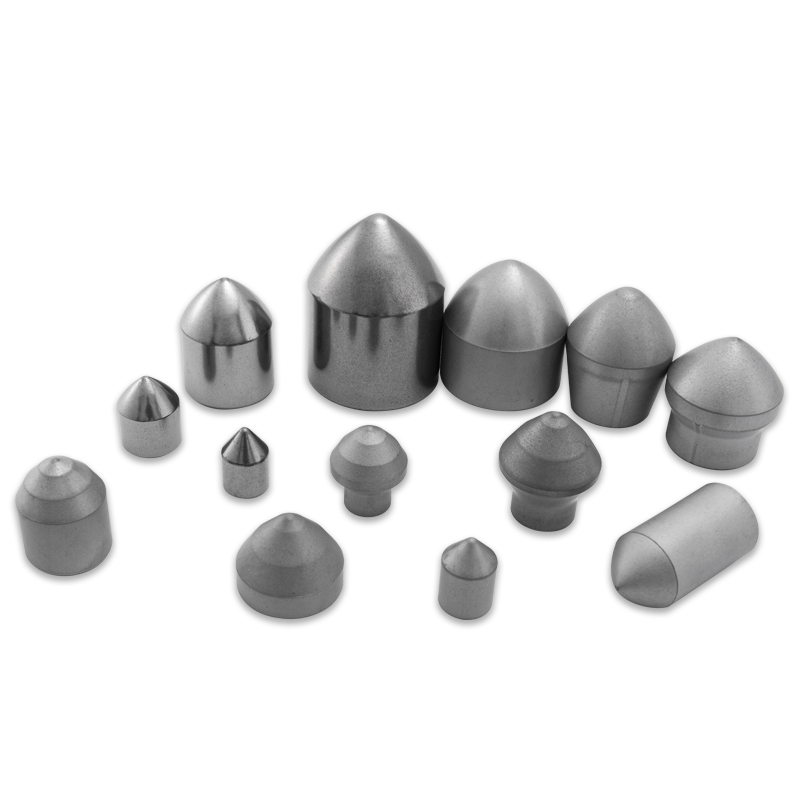

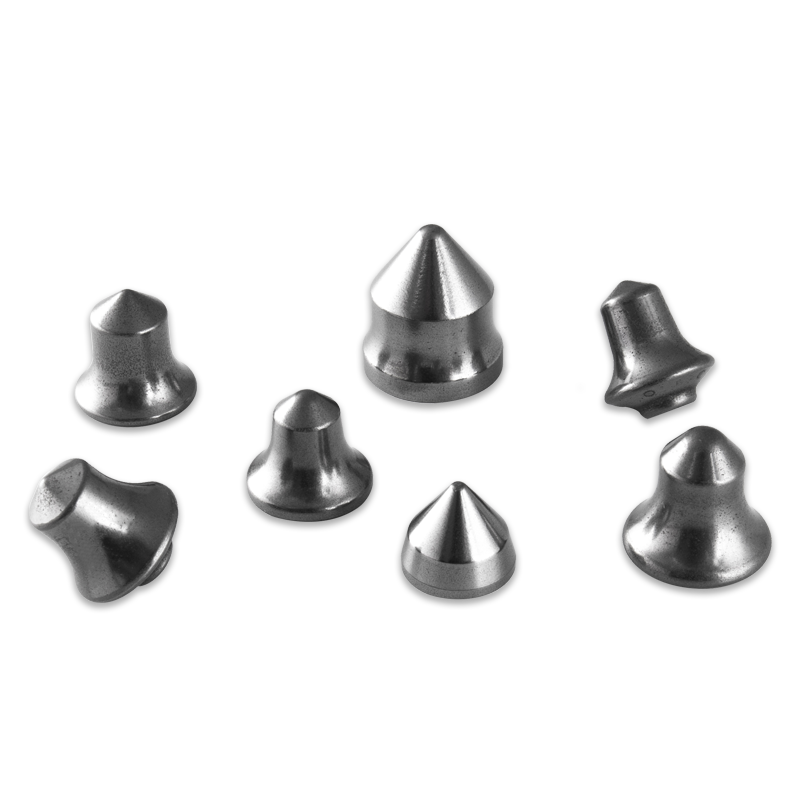

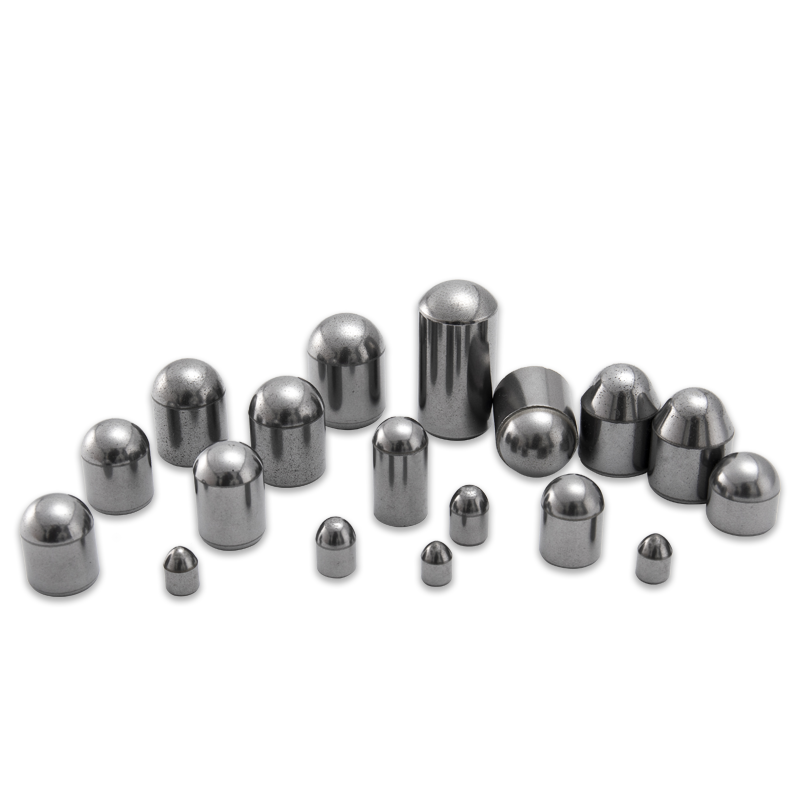

- حفاری معدن و سنگ: به دلیل توانایی آن در خرد کردن سنگ های جامد و گرانیت، در "بیت های دکمه" و سپرهای تونل سازی استفاده می شود.

- قطعات پوشیدنی: در نازلها، صندلیهای سوپاپ و یاتاقانهایی که سیالات ساینده یا محیطهای پرفشار وجود دارند، استفاده میشود.

- جواهرات: برای نوارهای عروسی مورد علاقه است زیرا مقاومت آن در برابر خراش، جلا دهنده دائمی آن را تضمین می کند که با فعالیت های روزانه خدشه دار نمی شود.

تجزیه و تحلیل مقایسه ای سختی و عملکرد

برای درک کاربرد کاربید سیمانی، مقایسه آن با سایر مواد مهندسی رایج مفید است. در حالی که فولاد به دلیل مقرون به صرفه بودن و سهولت ساخت در همه جا وجود دارد، در ماشینکاری با سرعت بالا که گرما باعث نرم شدن لبه برش می شود، به سرعت شکست می خورد. آلیاژهای مبتنی بر تنگستن، شکاف بین فلزات رایج و مواد فوق سخت مانند نیترید بور مکعبی (CBN) یا الماس پلی کریستالی را پر می کنند.

| مواد | مقیاس سختی Mohs | چگالی (g/cm³) |

| فولاد سخت شده | 7.0 - 8.0 | 7.8 |

| کاربید تنگستن | 9.0 - 9.5 | 15.6 |

| آلیاژ تیتانیوم | 6.0 | 4.5 |

| الماس | 10.0 | 3.5 |

فرآیند تولید: از پودر تا ابزار

تولید ابزار کاربید یک فرآیند پیچیده متالورژی پودر است. این کار با تهیه تنگستن خام و کربن آغاز می شود که در دماهای شدید حرارت داده می شود تا مولکول کاربید تشکیل شود. سپس با یک فلز چسباننده توپی آسیاب می شود تا زمانی که قوام یکنواختی حاصل شود. مخلوط حاصل با اسپری خشک میشود تا دانههایی را تشکیل دهد که میتوانند به شکلهای خاص «سبز» فشرده شوند، شکلهایی که شکننده و بزرگ هستند تا در مرحله نهایی جمعشدگی را به همراه داشته باشند.

تف جوشی و پرس ایزواستاتیک داغ

دگرگونی نهایی در یک کوره خلاء در طی پخت اتفاق می افتد. دما تا حدی افزایش مییابد که فلز بایندر مایع میشود و ذرات کاربید را به هم میکشد و تخلخل را از بین میبرد. این منجر به یک جزء کاملاً متراکم و فوق العاده سخت می شود. در بسیاری از کاربردهای با کارایی بالا، از پرس ایزواستاتیک داغ (HIP) نیز استفاده میشود که فشار گاز را در طول چرخه گرمایش اعمال میکند تا اطمینان حاصل شود که مواد عاری از عیوب داخلی هستند و در نتیجه مقاومت پارگی آن را به حداکثر میرسانند.

مزایای استفاده از کاربید در مهندسی دقیق

انتخاب ترکیبات تنگستن-کربن نسبت به مواد سنتی چندین مزیت اقتصادی طولانی مدت دارد. در حالی که هزینه اولیه مواد بالاتر است، عمر ابزار طولانی تر دفعات تعویض و خرابی دستگاه را کاهش می دهد. این امر به ویژه در محیطهای تولید خودکار که سازگاری در آن از اهمیت بالایی برخوردار است بسیار مهم است.

- پایان سطح برتر: از آنجایی که این ماده در برابر سایش مقاومت می کند، لبه های برش برای مدت طولانی تری تیز باقی می مانند و در نتیجه روی قطعات ماشین کاری شده صاف تر می شوند.

- مقاومت در برابر خوردگی: گریدهای مختلف کاربید برای مقاومت در برابر فرسایش شیمیایی فرموله شده اند و برای استخراج نفت و گاز مناسب هستند.

- مقاومت فشاری بالا: می تواند بارهای بسیار زیاد را بدون خرد شدن تحمل کند، به همین دلیل است که از آن در سندان برای آزمایش های آزمایشگاهی شبیه سازی فشارهای اعماق زمین استفاده می شود.