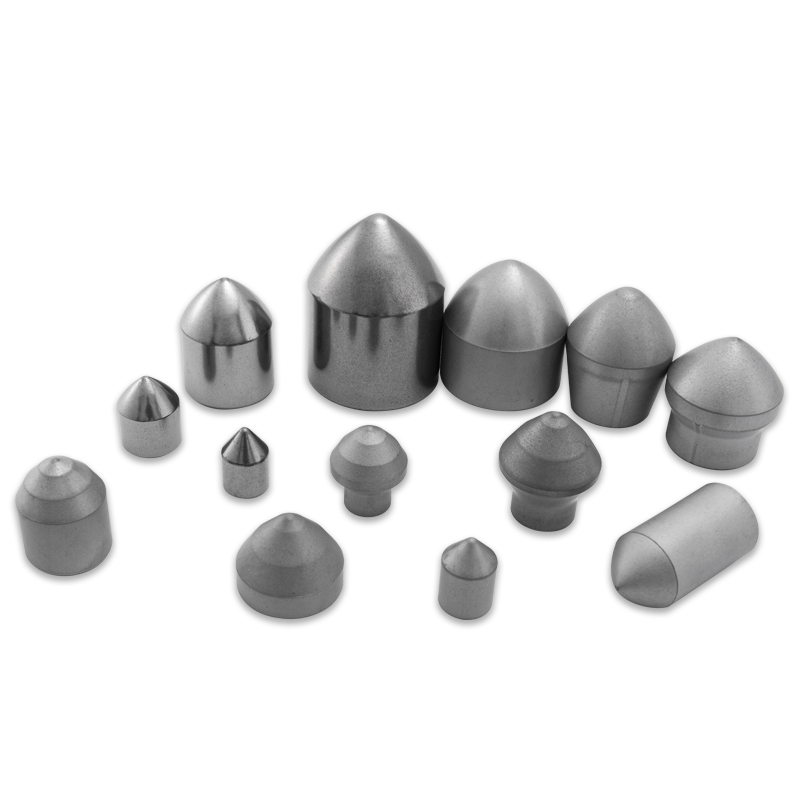

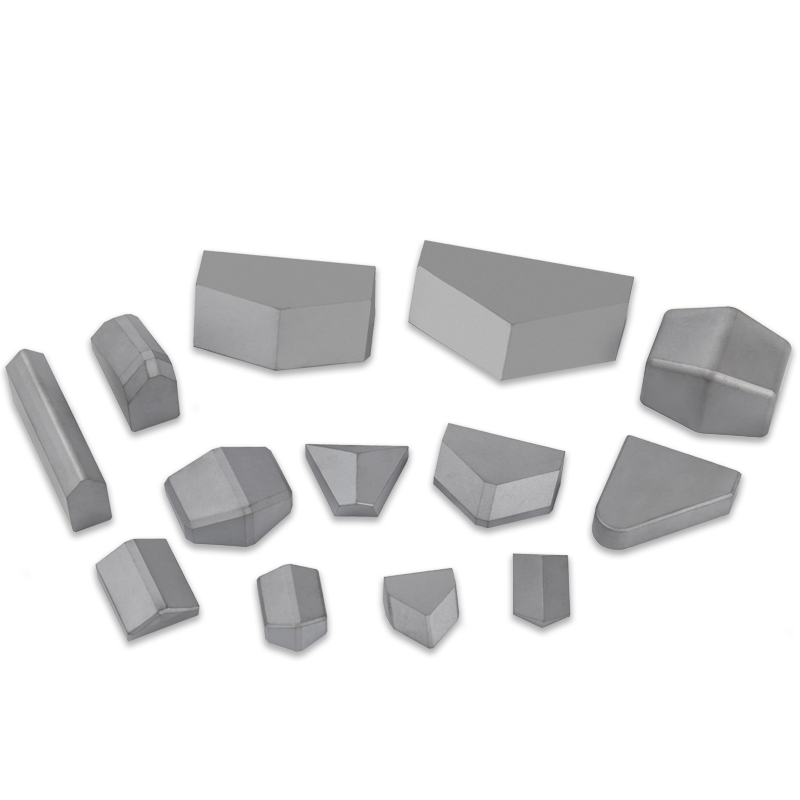

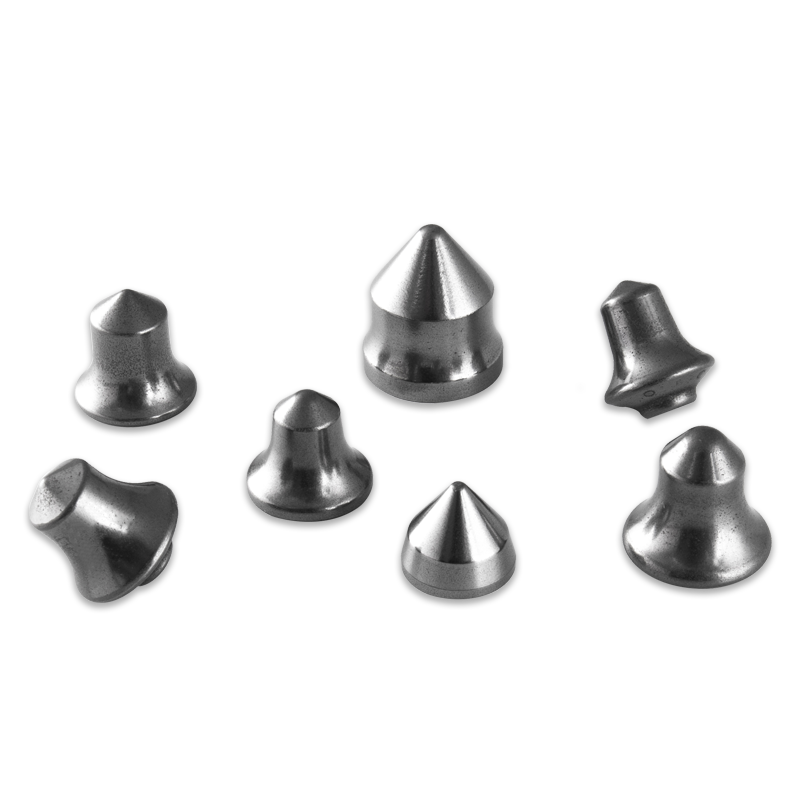

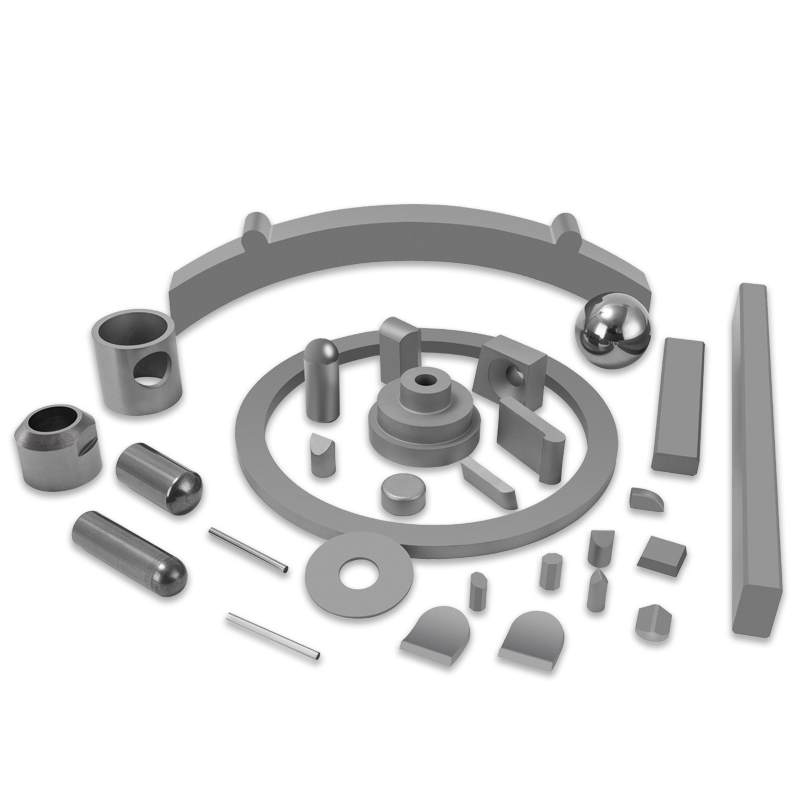

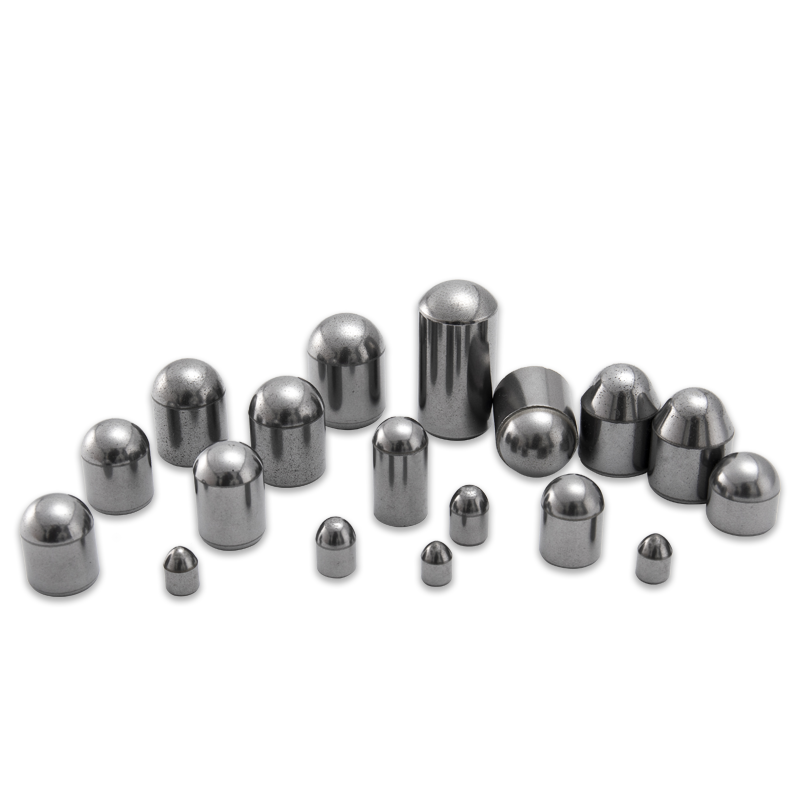

فرآیند تولید تمبر کاربید تنگستن می میرد

اخبار صنعت-مرحله 1: تهیه پودر

سفر با تهیه پودر کاربید تنگستن آغاز می شود. تنگستن خالص و کربن از طریق یک واکنش شیمیایی ترکیب می شوند تا ذرات کاربید تنگستن را تشکیل دهند. این ذرات سپس با یک اتصال فلزی ، به طور معمول کبالت مخلوط می شوند ، که به عنوان چسب عمل می کند تا دانه های کاربید را در کنار هم نگه دارد. نسبت اتصال دهنده بر خواص ماده نهایی تأثیر می گذارد. محتوای اتصال پایین منجر به سختی بیشتر اما کاهش سختی می شود.

مرحله 2: تراکم

پس از آماده شدن مخلوط پودر ، با استفاده از پرس هیدرولیک به شکل مورد نظر فشرده می شود. در این مرحله ، پودر در یک حفره مرده قرار می گیرد و در معرض فشار عظیم قرار می گیرد و باعث می شود ذرات به هم پیوند بزنند. این یک جمع و جور "سبز" است که شکننده است و برای دستیابی به چگالی کامل به پردازش بیشتر نیاز دارد.

مرحله 3: پخت

پخت و پز مهمترین مرحله در فرآیند تولید است. جمع و جور سبز در یک کوره قرار می گیرد و تا دمای آن در زیر نقطه ذوب کاربید تنگستن گرم می شود. در این دما ، چسب کبالت در اطراف ذرات کاربید تنگستن ذوب و جریان می یابد و یک ساختار متراکم و جامد ایجاد می کند. پخت نه تنها قدرت مواد را افزایش می دهد بلکه مقاومت سایش آن را نیز بهبود می بخشد.

مرحله 4: ماشینکاری و اتمام

پس از پخت و پز ، قالب برای دستیابی به تحمل های محکم و سطوح صاف ، ماشینکاری را انجام می دهد. به دلیل سختی آن ، کاربید تنگستن برای برش و شکل دادن به ابزارهای تخصصی مانند دریل و چرخ های الماس و چرخ های الماس نیاز دارد. ماشینهای پیشرفته CNC اغلب برای اطمینان از دقت استفاده می شوند. درمان های سطحی مانند جلا دادن یا پوشش نیز ممکن است برای افزایش عملکرد استفاده شود.

کنترل کیفیت

در طول فرآیند تولید ، بررسی های با کیفیت دقیق انجام می شود تا اطمینان حاصل شود که Die با مشخصات آن مطابقت دارد. پارامترهایی مانند سختی ، تخلخل و دقت بعدی با استفاده از روش هایی مانند تست سختی Rockwell و میکروسکوپ آزمایش می شوند.

چالش های تولید

تولید کننده مهر و موم کاربید تنگستن می میرد چندین چالش را ارائه می دهد:

هزینه: مواد اولیه و تجهیزات مورد نیاز برای تولید گران است.

پیچیدگی: دستیابی به چگالی یکنواخت و جلوگیری از نقص در حین تخصص در مورد تخصص.

قابلیت ماشینکاری: سختی کاربید تنگستن ماشین را دشوار می کند و به ابزارها و تکنیک های تخصصی نیاز دارد .