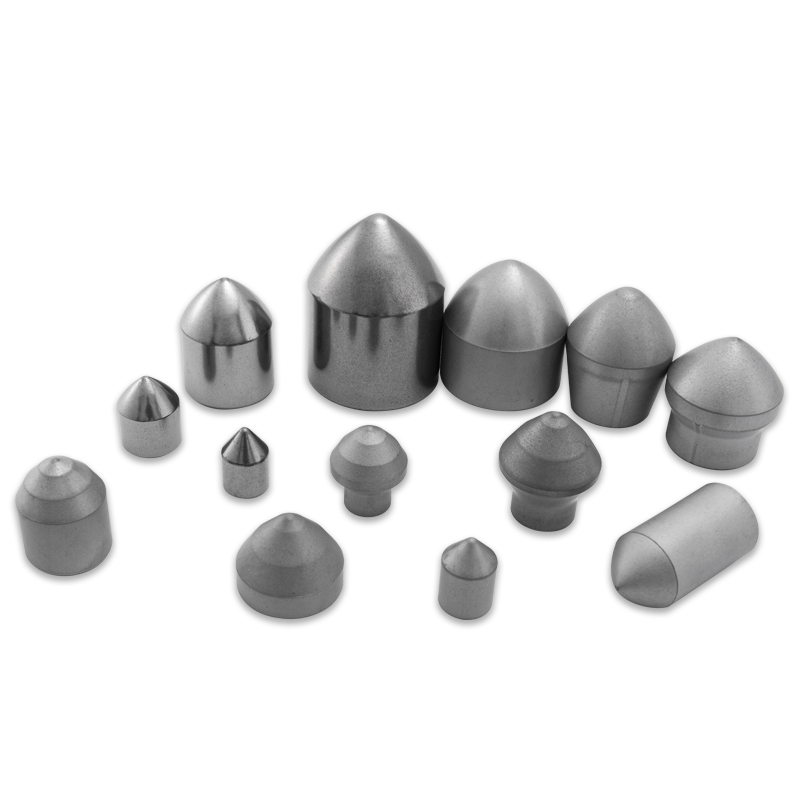

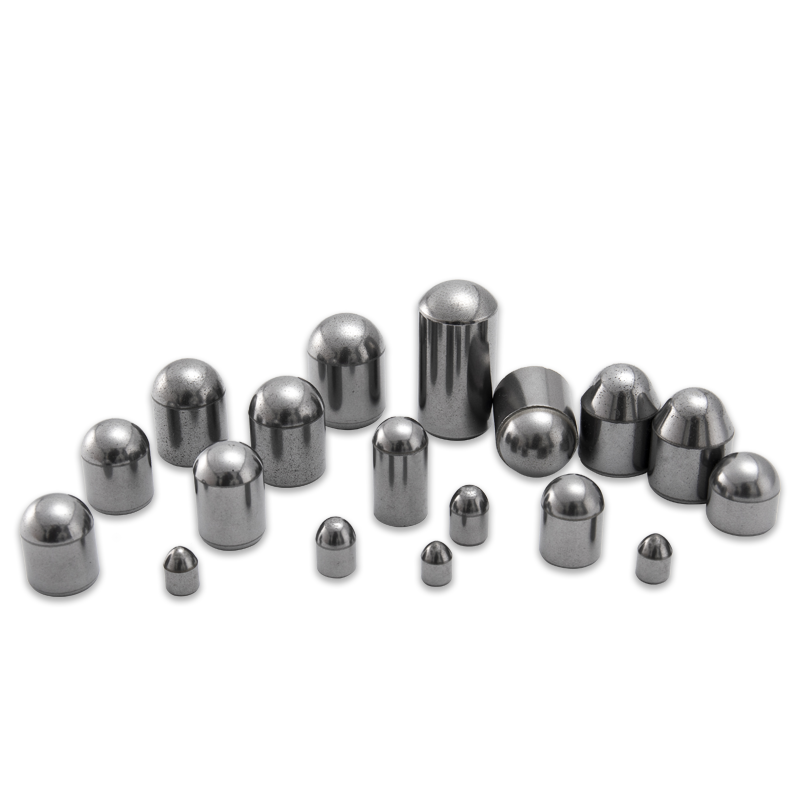

مهر زنی کاربید تنگستن می میرد: دقت ، طول عمر و عملکرد در ساخت مدرن

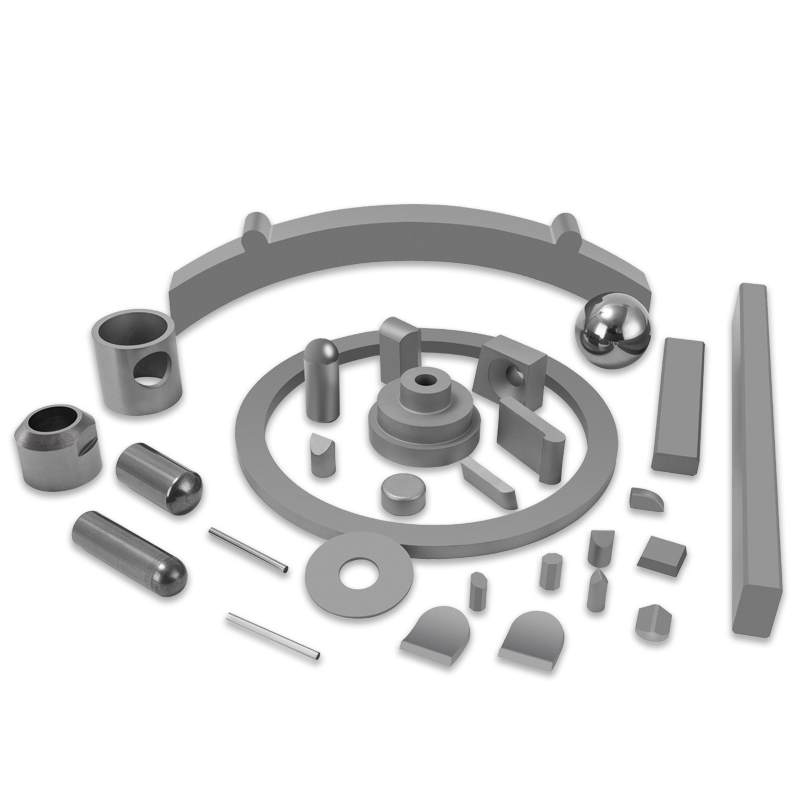

اخبار صنعت-مهر و موم کاربید تنگستن می میرد ابزارهای ضروری در تولید مدرن هستند که به دلیل سختی استثنایی ، مقاومت در برابر سایش و توانایی تولید اجزای با دقت بالا با قوام قابل توجه مورد احترام قرار می گیرند. از آنجا که صنایع به طور فزاینده ای نیاز به تحمل محکم تر ، عمر طولانی مدت ابزار و حجم تولید بالاتر دارند ، نقش کاربید تنگستن در عملیات تمبر بسیار مهمتر از همیشه شده است. این مقاله به علوم مواد ، ملاحظات طراحی ، فرآیندهای تولید و کاربردهای تمبر کاربید تنگستن می پردازد و سهم اصلی آنها در تولید پیشرفته صنعتی را برجسته می کند.

مواد بی نظیر: کاربید تنگستن (WC-CO)

در قلب یک مهر و موم کاربید تنگستن مواد نامگذاری آن نهفته است: یک کامپوزیت که در درجه اول از ذرات کاربید تنگستن (WC) که در یک اتصال فلزی تعبیه شده است ، که معمولاً کبالت (CO) است ، تشکیل شده است.

- کاربید تنگستن (WC): این مرحله سرامیکی فوق العاده سخت است و دارای سختی ویکرز است که اغلب بیش از 1600 HV است ، به طور قابل توجهی بالاتر از فولادهای ابزار سخت شده است. این سختی ذاتی مسئول مقاومت قالب در برابر سایش ساینده ، تغییر شکل پلاستیک و تورفتگی است.

- کبالت (CO) اتصال: چسب کبالت به عنوان یک عامل سیمانی عمل می کند و ذرات WC سخت را در کنار هم نگه می دارد. در حالی که خود کبالت نرم تر است ، انعطاف پذیری و چقرمگی آن خواص اساسی را به کامپوزیت منتقل می کند و از شکستگی شکننده فاجعه بار دانه های WC جلوگیری می کند. درصد کبالت (به طور معمول از 3 ٪ تا 25 ٪ وزن) به طور قابل توجهی بر خواص نهایی کاربید تأثیر می گذارد. محتوای کبالت پایین منجر به سختی و مقاومت در برابر سایش می شود اما باعث کاهش سختی می شود و باعث می شود که آن را برای برنامه هایی که نیاز به مقاومت شدید سایش دارند مناسب باشد. برعکس ، محتوای کبالت بالاتر باعث افزایش مقاومت و مقاومت در برابر ضربه با هزینه برخی از سختی ها می شود ، ایده آل برای عملیات مربوط به بارهای شوک.

- ریزساختار: عملکرد کاربید تنگستن نیز به شدت به ریزساختار آن ، به ویژه اندازه دانه WC بستگی دارد. کاربیدهای ریز دانه (زیر میکرون تا 1 میکرون) سختی و حفظ لبه را ارائه می دهند و آنها را برای تمبر دقیق مواد نازک ایده آل می کند. کاربیدهای درشت دانه (بالاتر از 5 میکرون) به طور کلی سختی بالاتری نشان می دهند و برای خالی کردن سنگین تر یا تشکیل عملیات ترجیح داده می شوند.

مزایای تمبر کاربید تنگستن می میرد

خواص برتر کاربید تنگستن به بسیاری از مزایا برای عملیات تمبر تبدیل می شود:

- مقاومت در برابر سایش استثنایی: این مزیت اصلی است. کاربید تنگستن می تواند در برابر میلیون ها نفر مقاومت کند و در برخی موارد قبل از وقوع سایش قابل توجهی ، ده ها میلیون سکته مغزی ، باعث کاهش چشمگیر خرابی برای تغییرات ابزار و نگهداری می شود.

- سختی زیاد: سختی شدید آنها به آنها اجازه می دهد تا طیف گسترده ای از مواد ، از جمله فولادهای با استحکام بالا ، فولادهای ضد زنگ ، فولادهای برقی و آلیاژهای غیر آهنی را با حداقل تغییر شکل خود درگذشت.

- ثبات بعدی: کاربید تنگستن مقاومت بسیار خوبی در برابر تغییر شکل پلاستیک در زیر بارهای فشاری بالا نشان می دهد ، و اطمینان حاصل می کند که قطعات مهر شده ابعاد مداوم و تحمل های محکم را در طول تولید حفظ می کنند.

- سطح برتر برتر: سختی ذاتی و ساختار دانه ریز کاربید تنگستن باعث می شود سطوح کار بسیار جلا ، که اصطکاک را در حین تمبر به حداقل می رساند و به سطح بهتر سطح روی اجزای مهر کمک می کند.

- کاهش و چسبندگی: در مقایسه با مستان های فولادی ، کاربید تنگستن تمایل کمتری به گالن یا تجربه چسبندگی مواد دارد ، به خصوص هنگام مهر و موم کردن مواد چسبناک یا ساینده.

- عمر طولانی تر ابزار: تأثیر تجمعی این مزایا ، عمر ابزاری به طور قابل توجهی گسترده است که منجر به کاهش هزینه های هر بخشی ، افزایش بهره وری و یک فرآیند تولید پایدار می شود.

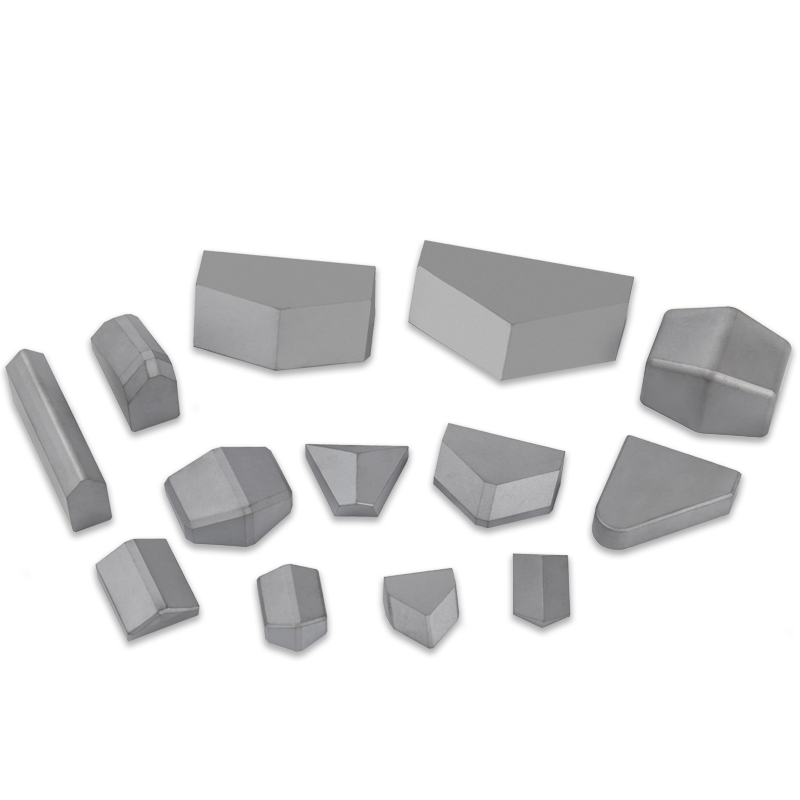

ملاحظات طراحی برای مهر و موم کردن کاربید تنگستن

طراحی با کاربید تنگستن نیاز به یک رویکرد تخصصی دارد و تصدیق ذاتی ذاتی آن در مقایسه با فولادهای ابزار در حالی که از سختی شدید آن استفاده می کند.

- به حداقل رساندن غلظت استرس: گوشه های تیز ، تغییرات ناگهانی در مقطع و زاویه های مجدداً باید از آنها جلوگیری شود زیرا نقاط غلظت استرس را ایجاد می کنند که در آن ترک ها می توانند شروع کنند. شعاع سخاوتمندانه و انتقال تدریجی بسیار مهم است.

- پشتیبانی و بارگیری فشاری: کاربید تنگستن در زیر بارگذاری فشاری بهترین عملکرد را دارد. می میرد باید با صفحات پشتیبان قوی و درج هایی که پشتیبانی کامل را فراهم می کند ، از فشارهای کششی یا لحظات خمشی روی اجزای کاربید جلوگیری شود. درج کاربید متناسب با نگهدارنده های فولادی یک روش معمول برای از قبل استرس کاربید در فشرده سازی است.

- ضخامت و ترخیص مواد: ضخامت مواد در حال مهر و ترخیص کالا از گمرک مورد نیاز عوامل مهمی در انتخاب درجه کاربید مناسب و طراحی هندسه مرده است. مواد ضخیم تر یا نیروهای خالی بالاتر به طور کلی به درجه کاربید سخت تر نیاز دارند.

- روغن کاری و خنک کننده: روغن کاری مناسب برای به حداقل رساندن اصطکاک ، از بین بردن گرما و گسترش عمر مرده ضروری است. طراحی قالب باید در تحویل روانکاری مؤثر و جریان خنک کننده باشد.

- درج های مدولار و قابل تعویض: با توجه به هزینه و پیچیدگی تولید بلوک های بزرگ کاربید ، می میرند اغلب با درج های کاربید مدولار طراحی می شوند که می توانند در هنگام پوشیدن به صورت جداگانه جایگزین شوند ، به جای اینکه کل مونتاژ مونتاژ را جایگزین کنند.

- سنگ زنی و کمک هزینه EDM: از آنجا که کاربید تنگستن بسیار سخت است ، فقط با فرآیندهای تخصصی مانند سنگ زنی (با استفاده از چرخ های الماس) یا ماشینکاری تخلیه الکتریکی (EDM) می توان ماشینکاری کرد. این طرح باید این محدودیت های تولید را به خود اختصاص دهد و مواد کافی را برای عملیات پایان پس از شربت فراهم کند.

فرآیندهای تولیدی

تولید تمبر کاربید تنگستن شامل چندین مرحله تخصصی است:

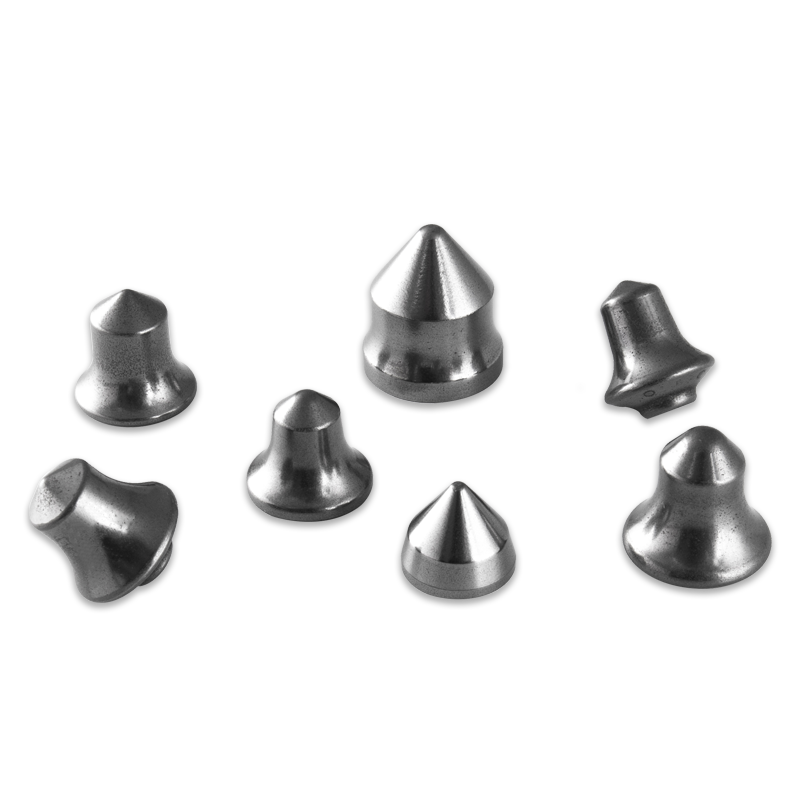

- متالورژی پودر: این فرایند با ترکیب دقیق پودرهای WC و CO ، به همراه سایر مواد افزودنی جزئی (به عنوان مثال ، مهار کننده های رشد دانه) آغاز می شود.

- فشار دادن: پودرهای مختلط سپس با استفاده از پرس های مکانیکی یا ایزوستاتیک به شکل "سبز" (بدون پوست) فشرده می شوند. روش فشار بر چگالی و همگن بودن جمع و جور سبز تأثیر می گذارد.

- پخت و پز: این مرحله بحرانی است که در آن جمع و جور سبز در یک کوره خلاء تا دمای نزدیک به نقطه ذوب اتصال کبالت (به طور معمول 1300-1500 درجه سانتیگراد) گرم می شود. در حین پخت ، کبالت ذرات WC را ذوب و از بین می برد و منجر به تراکم و تشکیل یک ساختار قوی و منسجم می شود. برخی از تخلخل ممکن است باقی بماند ، و از طریق فشار ایزوستاتیک داغ (HIP) می توان تراکم بیشتری را بدست آورد.

- سنگ زنی و اتمام: پس از پخت و پز ، قطعات کاربید بسیار سخت است و برای شکل گیری دقیق و دستیابی به ابعاد نهایی و پایان سطح نیاز به چرخ های سنگ زنی الماس دارد. هندسه های پیچیده همچنین ممکن است از سیم EDM (ماشینکاری تخلیه الکتریکی) یا RAM EDM برای ویژگی های پیچیده استفاده کنند.

- پوشش (اختیاری): برای کاربردهای بسیار خواستار ، یک پوشش نازک و فوق العاده سخت (به عنوان مثال ، قلع ، ticn ، altin ، crn) از طریق PVD (رسوب بخار فیزیکی) یا CVD (رسوب بخار شیمیایی) قابل استفاده است. این روکش ها باعث کاهش اصطکاک ، بهبود مقاومت در برابر سایش و افزایش عمر ابزار ، به ویژه هنگام مهر کردن مواد ساینده یا آنهایی که مستعد ابتلا به هستند ، می شود.

برنامه های کاربردی تمبر کاربید تنگستن می میرد

مهر و موم های کاربید تنگستن در صنایعی که با دقت بالا ، عمر طولانی ابزار و تولید با حجم بالا از اهمیت ویژه ای برخوردار هستند ، بسیار مهم است. برنامه های متداول شامل:

- صنعت الکترونیک: تمبر قاب های سرب ، اتصالات ، پایانه ها ، سینک های گرما و سایر اجزای مینیاتوری برای الکترونیک مصرفی ، الکترونیک خودرو و ارتباطات از راه دور.

- صنعت خودرو: تولید تماس های الکتریکی ، شیموهای دقیق ، اجزای مکانیکی کوچک و اجزای سیستم های ABS و سیستم های تزریق سوخت.

- صنعت تجهیزات پزشکی: تولید اجزای دقیق برای ابزارهای جراحی ، دستگاه های قابل کاشت و تجهیزات تشخیصی ، که در آن تحمل های بسیار محکم و زیست سازگاری (در بعضی موارد) ضروری است.

- صنعت هوافضا: تمبر اجزای آلیاژ سبک و با استحکام بالا برای هواپیما و فضاپیما ، خواستار قابلیت اطمینان و عملکرد استثنایی است.

- صنعت لوازم خانگی: تولید قطعات مختلف و پیچیده برای لوازم خانگی.

- ساعت مچی و جواهرات: برای مهر و موم های پیچیده و دقیق اجزای کوچک ، تزئینی و کاربردی.

چالش ها و روندهای آینده

علی رغم مزایای قابل توجه آنها ، کاربید تنگستن درگذشت چالش های خاصی را ارائه می دهد:

- هزینه: مواد اولیه و فرآیندهای تولید برای کاربید تنگستن به طور قابل توجهی گران تر از کالاهای مربوط به فولادهای ابزار هستند.

- شکنندگی: در حالی که برای یک سرامیک سخت است ، کاربید تنگستن هنوز شکننده تر از فولاد است ، و این امر مستعد ابتلا به تراشه یا خرابی فاجعه بار در زیر بارهای شوک شدید یا رسیدگی نادرست است.

- ماشینکاری: سختی شدید آنها باعث می شود ماشین سازی آنها را دشوار کند و به فرآیندهای تخصصی و اغلب کندتر مانند سنگ زنی الماس و EDM نیاز دارد.

روندهای آینده در تمبر کاربید تنگستن فناوری قالب بر این است:

- نمرات پیشرفته: توسعه نمرات جدید کاربید با نسبت های چقرمگی به سخت بودن ، ساختارهای دانه ریزتر و مقاومت در برابر مکانیسم های سایش خاص.

- پوشش های بهبود یافته: تحقیقات در مورد پوشش های با دوام تر ، پایین تر و کاربردهای خاص که می توانند عمر ابزار را بیشتر گسترش داده و عملکرد را بهینه کنند.

- تولید افزودنی: در حالی که هنوز در مراحل اولیه خود برای کاربید کاربید می میرد ، تولید مواد افزودنی (به عنوان مثال ، اتصال اتصال دهنده با پخت و پز متعاقب آن) نوید ایجاد هندسه های پیچیده و کانال های خنک کننده داخلی را دارد که دستیابی به روشهای معمولی دشوار است.

- مدل سازی پیش بینی: افزایش استفاده از تجزیه و تحلیل عناصر محدود (FEA) و سایر ابزارهای شبیه سازی برای بهینه سازی طراحی قالب ، پیش بینی عملکرد و شناسایی نقاط خرابی بالقوه قبل از تولید.

پایان

مهر و موم های کاربید تنگستن نشان دهنده اوج علوم و مهندسی مواد در ساخت دقیق است. سختی بی نظیر و مقاومت در برابر سایش آنها صنایع را قادر می سازد تا به سطوح بالاتری از دقت ، بهره وری و مقرون به صرفه برسند. با ادامه مطالبات تولید ، نوآوری مداوم در مواد کاربید تنگستن ، روشهای طراحی و فناوری های پردازش تضمین می کند که این ابزارهای خارق العاده در خط مقدم عملیات تمبر با کارایی بالا برای آینده قابل پیش بینی باقی مانده است. $ $ $ $ $ $ $ $ $ $ $ $ $ $ $