چرا درجهای کاربید تنگستن برای ماشینهای حفاری تونل راز حفاری سریعتر هستند؟

اخبار صنعت-نقش حیاتی درج های کاربید تنگستن در عملکرد TBM

درجهای کاربید تنگستن بهعنوان «دندانهای» دستگاه حفاری تونل (TBM) عمل میکنند و بار فشار و اصطکاک بسیار زیاد مورد نیاز برای پودر کردن سنگ را تحمل میکنند. این درج ها به طور استراتژیک در دیسک های برش یا مته ها تعبیه شده اند تا اطمینان حاصل شود که دستگاه می تواند در لایه های مختلف زمین شناسی، از خاک نرم گرفته تا گرانیت بسیار سخت، حرکت کند. بدون سختی بالا و چقرمگی شکست کاربید تنگستن، ابزارهای برش پیش از موعد فرسوده می شوند که منجر به توقف مکرر و پرهزینه برای جایگزینی در محیط های زیرزمینی عمیق می شود.

ترکیب مواد و مقاومت در برابر سایش

عملکرد از درج کاربید تنگستن برای دستگاه حفاری تونل s در درجه اول با محتوای کبالت و اندازه دانه آنها تعیین می شود. درصد کبالت کمتر معمولاً سختی و مقاومت در برابر سایش را افزایش می دهد که برای سنگ های ساینده ایده آل است. برعکس، محتوای کبالت بالاتر، چقرمگی را افزایش میدهد و از ترک خوردن درجها هنگام برخورد با سنگهای سخت و متناوب جلوگیری میکند. سازندگان اغلب از کاربیدهای "gradient" استفاده می کنند که یک پوسته بیرونی سخت را با یک هسته سخت تر ترکیب می کند تا طول عمر ابزار را در طول پروژه های حفاری طولانی مدت به حداکثر برساند.

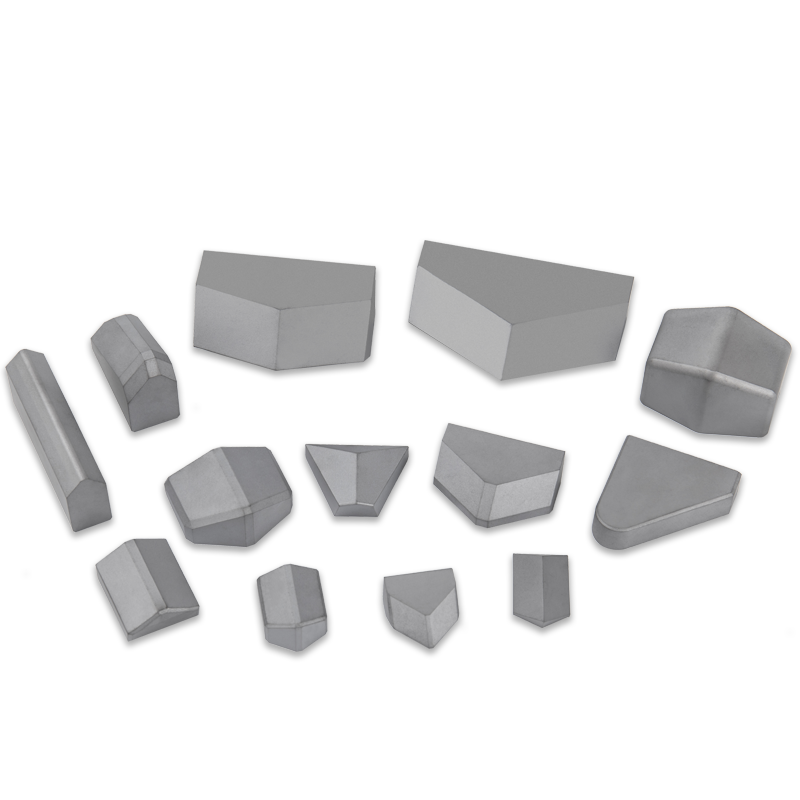

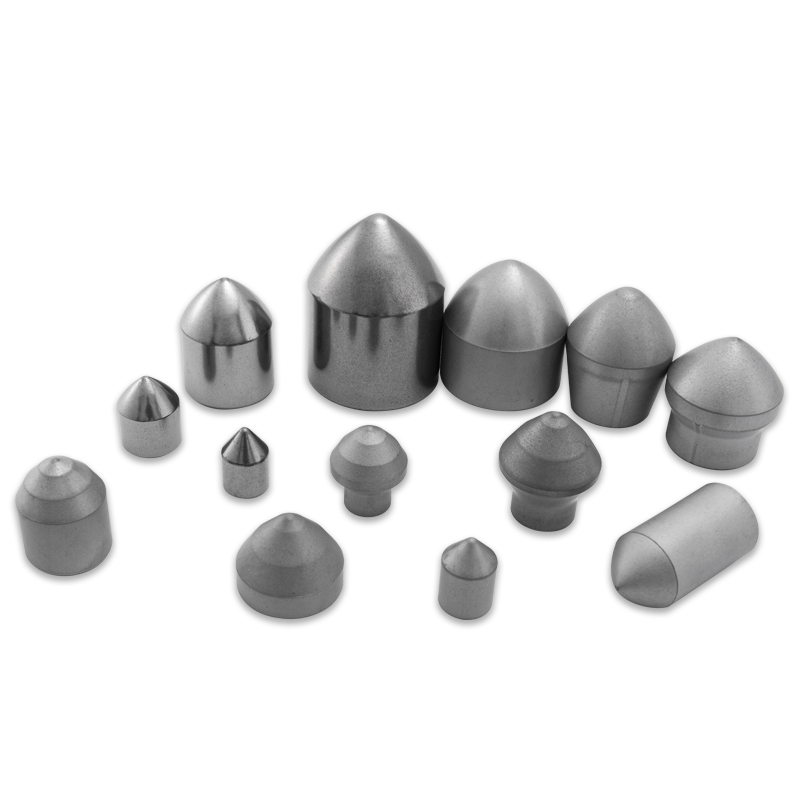

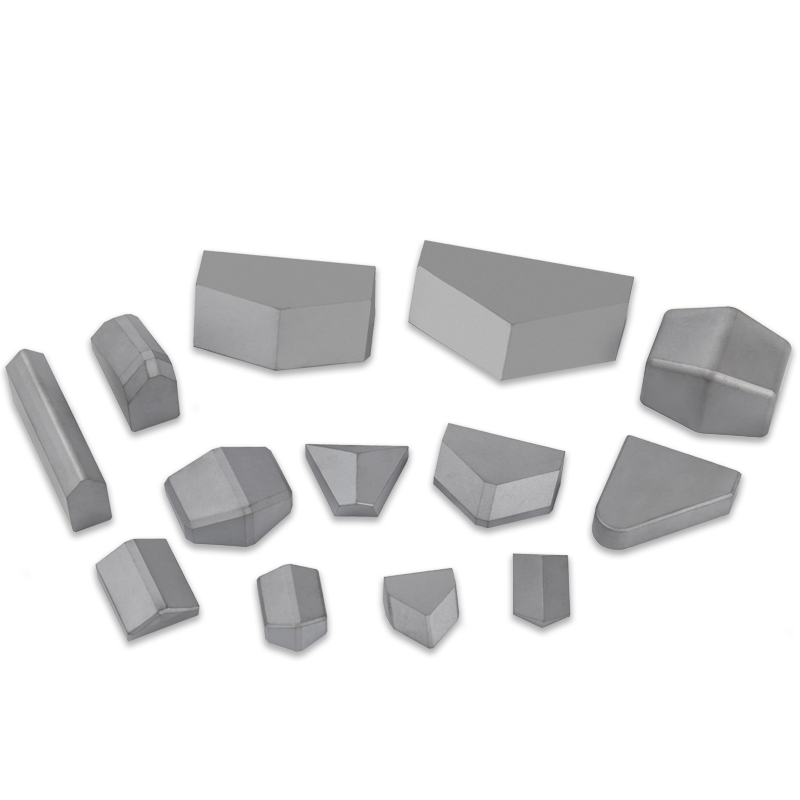

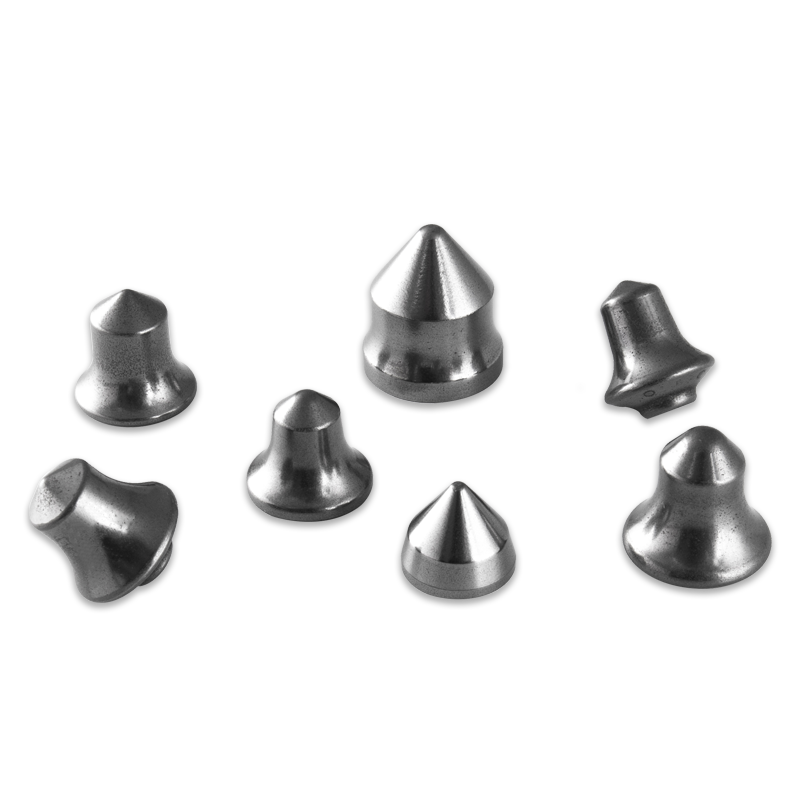

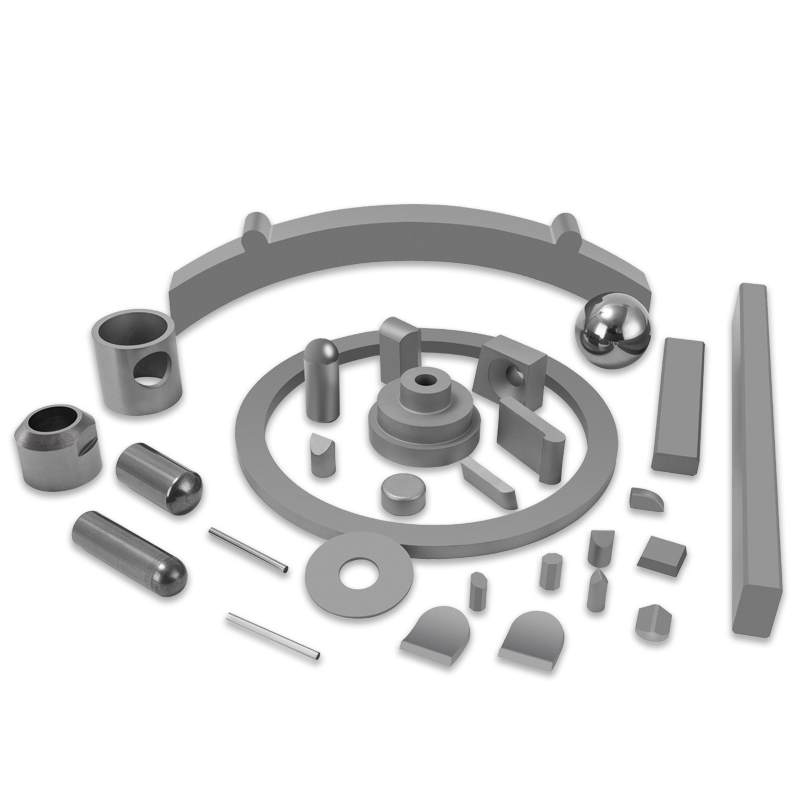

اشکال و کاربردهای رایج درج های TBM

شرایط مختلف زمین شناسی به هندسه های درج خاصی برای بهینه سازی فرآیند خرد کردن و خرد کردن نیاز دارد. انتخاب شکل مستقیماً بر نرخ نفوذ و بازده انرژی TBM تأثیر می گذارد. انتخاب هندسه نادرست میتواند منجر به "مهره شدن" یا سایش ناهموار سر کاتر شود که کل جدول زمانی پروژه را به خطر میاندازد.

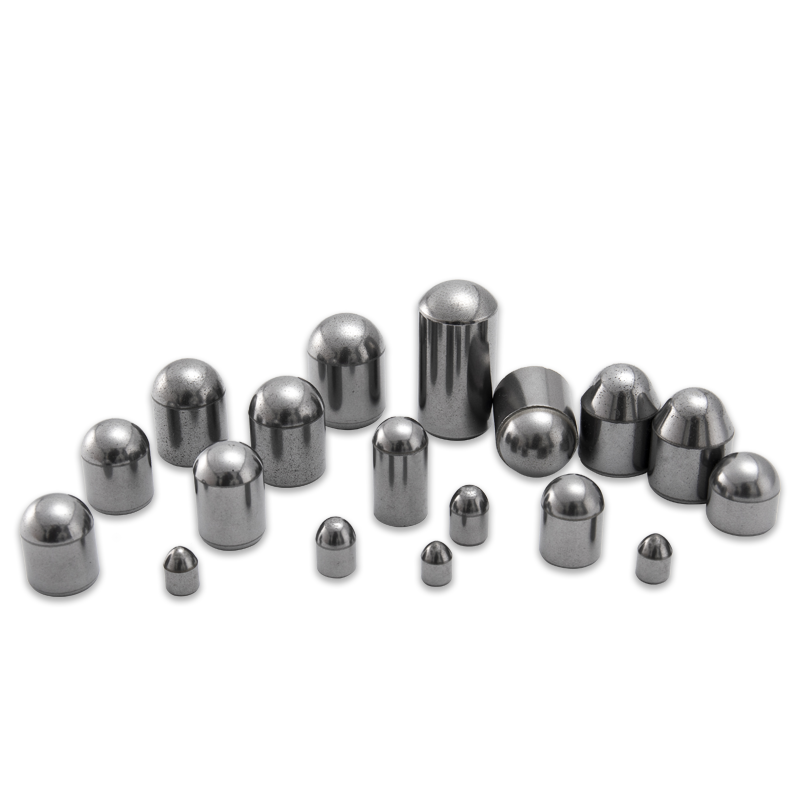

- درج های مخروطی: برای سازندهای سنگی سخت مناسب است و باعث نفوذ عمیق و شکستگی موثر سطح سنگ می شود.

- درج های اسکنه: طراحی شده برای شرایط زمین نرم یا مخلوط که در آن عمل "برشی" موثرتر از خرد کردن خالص است.

- درج های کروی/دکمه: معمولاً در خاک بسیار ساینده برای ایجاد سطح سایش متعادل و دوام طولانی مدت استفاده می شود.

مشخصات فنی برای سختی سنگ های مختلف

درک رابطه بین مقاومت فشاری نامحدود (UCS) سنگ و درجه کاربید برای مهندسان ضروری است. جدول زیر معیارهای انتخاب معمولی برای درج های کاربید تنگستن را بر اساس شرایط زمینی که در طول عملیات تونل سازی با آن مواجه می شود، نشان می دهد.

| نوع سنگ | سختی (UCS) | گرید کاربید توصیه شده |

| رسوبی نرم | <50 مگاپاسکال | چقرمگی بالا (10-12٪ کبالت) |

| ماسه سنگ متوسط | 50 - 150 مگاپاسکال | منظور عمومی (8-10٪ کبالت) |

| گرانیت سخت / بازالت | > 200 مگاپاسکال | سختی بالا (6٪ کبالت) |

استراتژی های تعمیر و نگهداری و جایگزینی

موفقیت اقتصادی یک پروژه تونل سازی اغلب به نگهداری درج های کاربید تنگستن برای ماشین های حفاری تونل بستگی دارد. نظارت بر "سایش مسطح" روی درجها به اپراتورها اجازه میدهد تا پیشبینی کنند که دیسک کاتر چه زمانی باید برای بازسازی به عقب کشیده شود. اگر اجازه داده شود یک درج از نقطه بحرانی خود ساییده شود، می تواند باعث از کار افتادن بدنه فولادی کاتر شود که منجر به تعمیرات بسیار گرانتر از تعویض کاربید ساده می شود.

Braxing و Secure Fitment پیشرفته

حتی باکیفیت ترین کاربید تنگستن نیز در صورت افتادن آن از سوکت بی فایده است. لحیم کاری در دمای بالا یا اتصالات تداخلی تخصصی برای اطمینان از اینکه درج ها تحت ارتعاش شدید قرار می گیرند استفاده می شود. فرآیندهای کنترل کیفیت، مانند آزمایش اولتراسونیک، اغلب برای تأیید پیوند بین کاربید و نگهدارنده ابزار فولادی مورد استفاده قرار میگیرند و قابلیت اطمینان را در چالشبرانگیزترین محیطهای زیرزمینی تضمین میکنند.